Os moldes, ou os chamados Gabaritos, como preferir possuem vários tipos. Os de composites ganham maior destaque entre eles, justamente por sua diversificação em vários setores como os de automotores, aeronáuticos, náuticos e até da construção civil.

RESINA

A etapa inicial é justamente a preparação da resina deles, que gira em torno de meia hora em mistura com a técnica aplicada chamada de Cowles.

GEL COAT

Outra técninica bem conhecida e aplicada pela Fibraria é o Gel Coat. Nela alguns pontos precisam ser levados em consideração como a temperatura em 18°C em sua preparação, com pressão de 30 e 60 PSI e aplicação da técnica repeitando a distância de 40Cm entre peça e pistola. As camadas de 0,2 mm, até atingir a espessura final entre 0,6 e 0,8 mm. O tempo de cura ideal é de 4 a 6 horas.

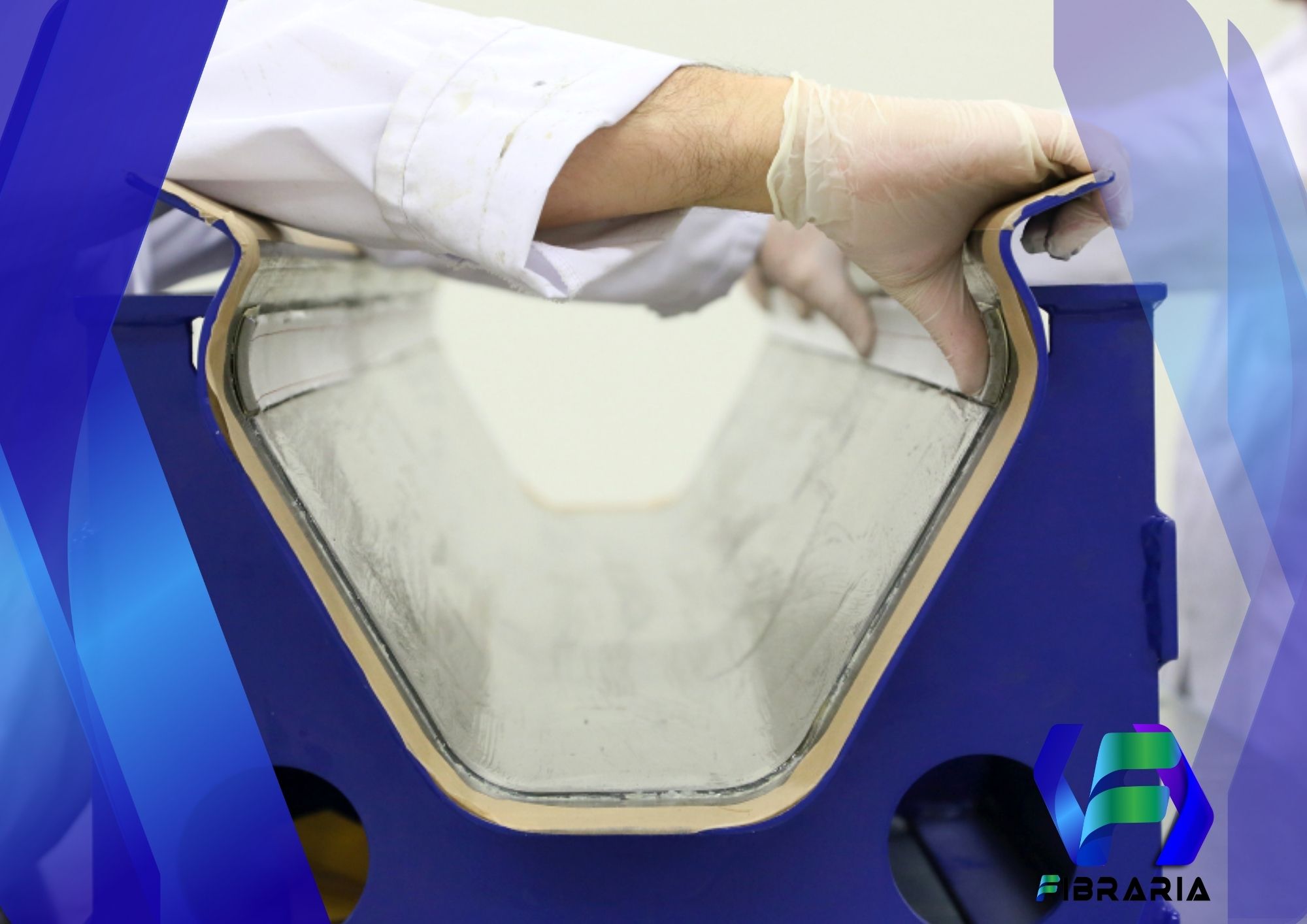

SKINS COAT e LAMINAÇÃO

Um molde possui várias camadas, a primeira se chama Skin Coat feita por mantas de fibra de vidro leves impregnadas com resina, inbindo bolhas de ar em fissuras com a aplicação do Gel Coat.

Aplicada a primeira parte, uma nova em torno 0,25 mm de espessura é aplicada, comtemplando toda a superfície. E na sequência são passadas a novas com fibra de vidro, espessuras entre 0,75 e 1,15 mm são aplicadas.

ACABAMENTO

Para não ficar bolhas um sistema de rolagem é passado na superfície, na sequência a aguardar o cura das camadas e a rebarbação pode ser realizada.

NÚCLEO E REFORÇO

Com máxima precisão no corte e molhado com resina catalisada o núcleo é tratado. Depois toda a estrutura deve ser reforçada no molde contendo suas medidas exclusivas e peculiares.

FINALIZAÇÃO

Também conhecido como “Desmodelagem” o processo se finda após uma espera mínima de 24h. Realizado o processo, um agente “demoldante” deve ser realizado para a finalização da peça.